Die Anforderungen an die Einführung strengerer Standards für Fahrzeugemissionen und Kraftstoffverbrauch haben dazu geführt, dass die gesamte Automobilindustrie sich bemüht, diese Verbesserungen zu erfüllen.Um den Kraftstoffverbrauch und die Abgasemissionen zu reduzieren, bestand das traditionelle Verfahren darin, das Gewicht des Automobils zu reduzieren.So hat sich der Zylinderblock aus Aluminiumlegierung anstelle von Gusseisen zu einem Entwicklungstrend entwickelt.Zusätzlich kann der Verbrennungswirkungsgrad des Motors erheblich verbessert werden, indem die Reibung innerhalb des Motors verringert wird.Daher hat eine neue Automotortechnologie von „Zylinder Linerless“ die Aufmerksamkeit vieler Autohersteller auf sich gezogen.

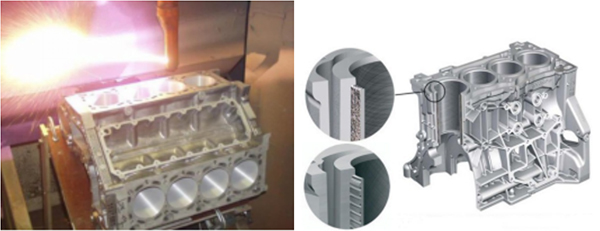

Die zylinderlaufbuchsenlose Technologie von Kraftfahrzeugmotoren wurde durch die Einführung der thermischen Spritztechnologie erreicht.Die Anwendung des thermischen Spritzens erfolgt während des Produktionsprozesses des Motorblocks.Das Spray wird auf die Oberfläche der vorbehandelten Motorzylinderbohrungen aus Aluminium aufgetragen.Das Spray fügt eine verschleißfeste Schicht aus einer kohlenstoffarmen Legierungsbeschichtung hinzu, um die herkömmliche Zylinderlaufbuchse aus Gusseisen zu ersetzen.Die Bearbeitung von Zylinderblöcken ohne Laufbuchsen umfasst folgende Gesamtsystemkomponenten und Anwendungen:

● das Gießen

● Grobbearbeitung des Zylinderblocks

● Texturieren – Aufrauhen der Zylinderbohrung

● Vorwärmen der Oberfläche

● Thermisches Spritzen

● Fertigbearbeitung

● Fertighonen

Die Schlüsselprozesse der zylinderlosen Liner-Technologie werden auf den koaxialen Oberflächen (zwei Zylinder, deren zylindrische Oberflächen aus den Linien bestehen, die durch konzentrische Kreise in einer gegebenen Ebene verlaufen und senkrecht zu dieser Ebene stehen) durch das Schruppen der Zylinderoberfläche durchgeführt.Dies wird realisiert durch:

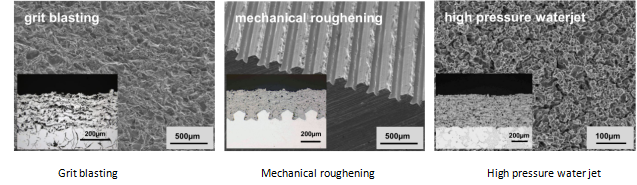

Der Zweck des Aufrauens der Oberfläche ist erforderlich, um den Oberflächenbereich zu vergrößern, um eine Oberflächenstruktur zu bilden, die es ermöglicht, dass die Beschichtung mechanisch an die Oberfläche des Substrats gebunden wird, die mechanische Beißkraft der Beschichtung an dem Substrat erhöht und die Oberfläche weiter aktiviert und verbessert Materialbindungsstärke.Das Aufrauen von Oberflächen erfolgt auf verschiedene Weise, wie z. B. Sandstrahlen, mechanisches Aufrauen und Aufrauen mit Hochdruckwasserstrahl.Sandstrahlen ist die am häufigsten verwendete Aufrauungsbehandlung und gilt für alle Aufrauungen von Metalloberflächen.

Die Metalloberflächen können nachträglich gereinigt, aufgeraut und nach dem Sandstrahlen hochreaktiv werden.Diese aufgeraute Oberfläche wird dann mit ölfreier Hochdruck-Trockenluft gereinigt, bevor das Sprühverfahren angewendet wird.

Das Schruppen (Oberflächenaktivierung) kann auch maschinell erfolgen.Und es gibt Verfahren, bei denen die Aluminiumoberfläche zu einer bestimmten Kontur geformt wird.Dies geschieht durch den Einsatz eines Einachs-Bearbeitungszentrums und den Einsatz von eingesetzten Schneidwerkzeugen.Dies ist eine einmalige Verarbeitung, um die Merkmale in einem kostengünstigen Ansatz zu vervollständigen.Im Falle des älteren Zylinders aus hochabrasivem Gusseisen wurde ein übermäßiger Werkzeugverschleiß erzeugt, was dies oft wirtschaftlich unannehmbar machte.

Hochdruck-Wasserstrahl-Aufrauhen ist nur bei Aluminiumzylindern anwendbar und nicht bei Gusseisenzylindern anwendbar.Beim Wasserstrahlverfahren werden keine teuren Strahlmittel verwendet.Der direkte Einsatz des Flüssigkeitsstrahls auf der Substratoberfläche erfolgt jedoch nur, wenn die Oberfläche trocken ist.Und selbst dann ist der Wert der Oberflächenrauheit im Vergleich zu anderen Verfahren relativ niedrig.

Die Oberflächenaufrauung als Schlüsselprozess in der Non-Cylinder-Technologie wirkt sich direkt auf die Haftfestigkeit und Beschichtungseigenschaften der Beschichtung aus.Daher ist es wichtig, bei der Verwendung der zylinderlosen Zylinderblocktechnologie auf den Oberflächenaufrauungsprozess zu achten.Die Auswahl der geeigneten Schruppmethode ist entscheidend, um die beste Oberflächenaktivierung und Produktionseffizienz zu erreichen.

Postzeit: 26. Mai 2021